InnoFuels beim Fachkongress „Kraftstoffe der Zukunft 2026“

Der 23. Internationale Fachkongress „Kraftstoffe der Zukunft 2026“ ist am 20. Januar in Berlin erfolgreich zu Ende gegangen. Über 620 Teilnehmende aus Politik, Wirtschaft, Wissenschaft und Verbänden diskutierten an zwei intensiven Konferenztagen die Rolle erneuerbarer Kraftstoffe für eine klimaneutrale Mobilität und die notwendigen politischen sowie regulatorischen Weichenstellungen für den Markthochlauf.

Der Kongress bestätigte eindrucksvoll: Die Technologien für erneuerbare und klimaneutrale Kraftstoffe sind verfügbar und praxiserprobt – entscheidend sind nun verlässliche, langfristige Rahmenbedingungen.

Starke Präsenz des InnoFuels-Teams

InnoFuels war auf dem Kongress mit mehreren hochkarätigen Beiträgen vertreten und brachte seine wissenschaftliche und systemische Expertise gezielt in den Dialog zwischen Forschung, Industrie und Politik ein: Zum Beispiel mit dem Fachvortrag mit dem Titel "Der reFuels-Ansatz von der Forschung zur industriellen Praxis" von Prof. Nicolaus Dahmen und Dr. Olaf Toedter (beide KIT). Der Beitrag stellte zentrale Ergebnisse und Zusammenhänge der thematisch eng verzahnten Projekte InnoFuels, REF4FU und reFuels vor. Im Fokus standen:

-

reFuels als akademisch-industrielles Kooperationsprojekt,

-

der Weg von reFuels von der Forschung zur Demonstrationsanlage,

-

sowie der aktuelle Stand der Umsetzung.

Der Vortrag zeigte eindrucksvoll, wie das enge Zusammenspiel von Forschung und Industrie dazu beiträgt, innovative Kraftstofflösungen gezielt in die Anwendung zu bringen.

Darüber hinaus setzte Dr. Franziska Müller-Langer (DBFZ) mit ihrem Impulsvortrag „Factor 10 by 2050 – Renewable fuels between aspiration and reality“ wichtige inhaltliche Akzente. Sie beleuchtete die Spannungsfelder zwischen langfristigen Klimazielen, technologischen Möglichkeiten und realen Rahmenbedingungen. Zudem moderierte sie die Session „The long road to e-fuels: success and challenges“ und förderte damit einen offenen fachlichen Austausch zu Chancen und Herausforderungen synthetischer Kraftstoffe. Weitere Beiträge aus dem InnoFuels-Team kamen von Torsten Schwab (International PtX Hub) und Michaela Unteutsch (Frontier Economics).

Inhaltsübersicht

sprungmarken_marker_962

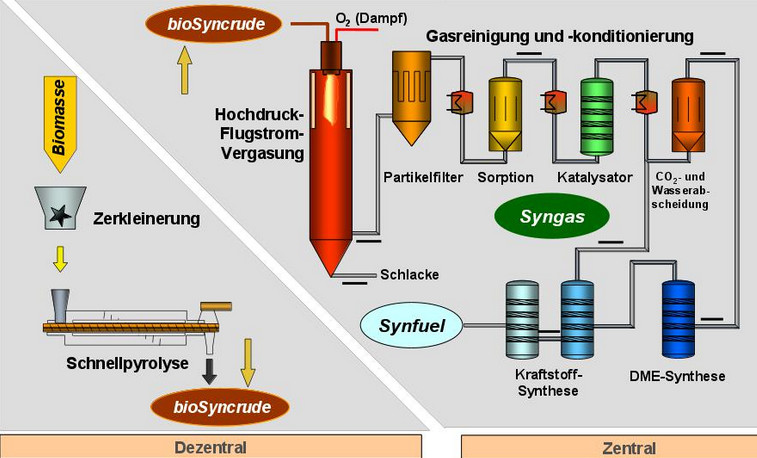

20 Jahre bioliq® - Vom Stroh zur Innovation

Vor zwanzig Jahren startete eines der ambitioniertesten Projekte zur Herstellung synthetischer Kraftstoffe aus Restbiomasse: bioliq® hat Maßstäbe gesetzt, Herausforderungen gemeistert und wichtige Meilensteine erreicht. Im Interview blickt Projektleiter Prof. Nicolaus Dahmen auf die Geschichte und die aktuelle Relevanz des Projekts zurück.

Am 2. April 2025 hat im DECHEMA-Haus in Frankfurt am Main das Symposium „Methanolbasierte Kraftstoffe“ stattgefunden, ausgerichtet vom Team „Produktion“ der Innovationsplattform InnoFuels. Experten aus Wissenschaft und Industrie kamen zusammen, um über den aktuellen Stand der methanolbasierten Kraftstoffe und die damit verbundenen Herausforderungen zu diskutieren. Die Idee dafür ist übrigens bereits vor knapp zwei Jahren während der BMDV-Fachkonferenz Erneuerbare Kraftstoffe entstanden, als die Förderbescheide für die zwölf Projekte der gleichnamigen Förderlinie überreicht wurden. Da mehrere Projekte intensiv an methanolbasierten Kraftstoffpfaden und deren Anwendungsmöglichkeiten arbeiten, lag ein vertiefter Austausch nahe. Mit dem Symposium hat InnoFuels diesen Impuls nun aufgegriffen.

Neben Fachvorträgen zu den laufenden Projekten sind im anschließenden Workshop konkrete Ansätze diskutiert worden, wie die Entwicklung methanolbasierter Kraftstoffe beschleunigt und vorangetrieben werden kann. Zentrale Themen waren die Bereitstellung von erneuerbarem Methanol sowie die Verarbeitung von Methanol zu Kraftstoffen, neue Geschäftsmodelle für eine erfolgreiche Markteinführung sowie Forschungsfragen zur technologischen Weiterentwicklung.

Das Teilen von Expertise und die Zusammenarbeit in den Arbeitsgruppen haben sich für alle Teilnehmenden als äußerst bereichernd erwiesen. Es ist deutlich geworden, dass der Erfolg methanolbasierter Kraftstoffe entscheidend durch eine intensivere Kooperation zwischen Forschungseinrichtungen, Industrie und Start-ups vorangetrieben werden kann. Die Veranstaltung hat somit einen wichtigen Impuls für die weitere Vernetzung der Akteure und die Entwicklung innovativer Lösungen gesetzt. InnoFuels wird diese Zusammenarbeit weiterhin aktiv fördern und den Austausch zwischen den Beteiligten auch in Zukunft intensivieren.

%20KIT_Markus%20Breig%20und%20Amadeus%20Bramsie-3.jpg)